For lite myrmalmsjern

Etter at alt råjernet var ferdig foredla sat vi att med for lite jern til øksa. Utreinsing av slagg og oksidering av jernoverflata undervegs i smieforedlinga hadde medført at 5 kg myrmalmsjern blei redusert til litt over éin kilo. Vi måtte tilføre nokre hundre gram nyare tids jern, for å sikre oss nok jern til sjølve øksesmidinga. To stykke slagghaldig jern frå ein 1800-tals gjerdestolpe blei brukt, eit materiale med likskapstrekk til myrmalmsjern. Det nye jernet blei essesveisa inn i ei oppsplitting av øksas eggdel, for å bli "skjult" inne i øksebladet.

"Svelga kamelar"

Enkelte kritiske sprekkar frå sviktande essesveisar og rifter frå slagglommer dukka opp under smidinga av øksehovudet. Nokre av desse måtte reddast ved bruk av moderne sveiseapparat for å kunne fullføre øksesmidinga. Dette var sjølvsagt eit lite tilfredstillande kompromiss.

Hastverk, sliping og vekt

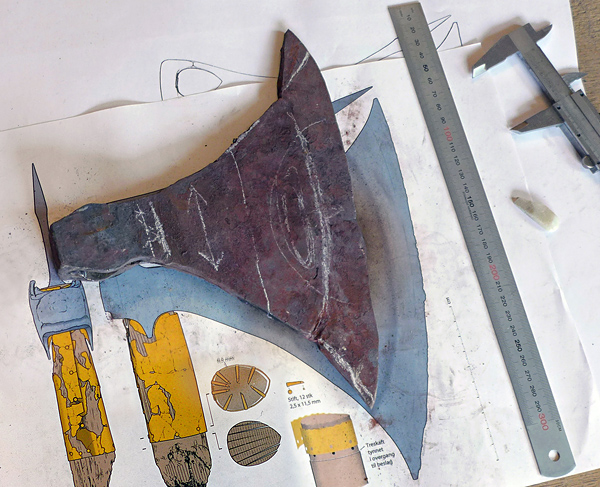

Tidsmangel påverka fleire ledd av prosessen. Tilslipinga måtte avsluttast noko tidleg, og det blei ikkje tid til eventuelle justeringar mot originalen. Øksehovudet vog til slutt ca. 900 gram, mykje meir enn originaløksas 550 gram. Men originalen er korrodert tvers i gjennom, og vektberekning ut ifrå tettleik av korrosjon versus metall har nok den opphavelege vekta vore på ca. 800 gram.

All sliping av øksehovudet var planlagd gjort med eit langbryne av kvartsskifer. Tidsmangel gjorde dessverre at dette ikkje kunne gjennomførast fullt ut. Vinkelslipar måtte brukast til grovsliping, og berre delar av slipinga blei utført med brynet.

Eggen krumma ved herding

Etter at øksa var ferdig smidd i tilfredstillande form skulle den herdast. Denne prosessen er alltid noko nervepirrande når mykje arbeid er lagt ned i smidinga. Ein tynn egg kan sprekkje eller vri seg og bli skeiv på grunn spenningane som oppstår ved brå nedkjøling. Stort sett gjekk herdinga bra, men ved herding blir stålet fryst i ein ny struktur med noko større volum. Ekspansjonen i volum førte til at eggen blei lenger - egghjørna krumma seg bakover nesten ein centimeter. Øksas eggprofil blei dermed meir kurva etter herding. For å reetablere øksas generelle formlikskap med originalen måtte vi slipe eggområdet, og mista noko egglengde. Resultatet blei ein centimeter kortare egg enn på originalen.

Utandørs - for mykje ljos

Vi gjorde alt smiearbeid utandørs, ofte i mykje ljos og sol. Dette var sjølvsagt ugunstig for temperaturvurderinga av det glødande jernet. Ved avgjerande sveiseprosessar og herding hadde ein innandørs verkstad med jamn og meir kontrollert opplysing vore å føretrekke.